TechnoResistances : Différence entre versions

(→L'insolation et révélation) |

(→L'insolation et révélation) |

||

| Ligne 212 : | Ligne 212 : | ||

====L'insolation et révélation==== | ====L'insolation et révélation==== | ||

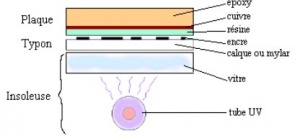

Après avoir retiré le film protecteur de la plaque époxy, la résine se trouve à la surface. Cette résine a pour propriété de se modifier lorsqu’elle est exposée aux rayonnements Ultra Violet: c'est l'insolation , elle est dite photosensible. La plaque brute de circuit imprimé est insolé par des rayons ultraviolets au travers du typon pendant environ 2 à 3 minutes. | Après avoir retiré le film protecteur de la plaque époxy, la résine se trouve à la surface. Cette résine a pour propriété de se modifier lorsqu’elle est exposée aux rayonnements Ultra Violet: c'est l'insolation , elle est dite photosensible. La plaque brute de circuit imprimé est insolé par des rayons ultraviolets au travers du typon pendant environ 2 à 3 minutes. | ||

| − | [[Fichier:insolation.gif | + | [[Fichier:insolation.gif|thumb|upright=1|center|insolation de la plaque ]] |

Il faut que les pistes imprimées sur le typon soit très noires et donc très opaques aux UV et le reste du support très transparent afin de laisser la voie libre aux UV la résine sera modifiée pendant la phase d'insolation uniquement sur les zones de la plaque exposées aux UV . | Il faut que les pistes imprimées sur le typon soit très noires et donc très opaques aux UV et le reste du support très transparent afin de laisser la voie libre aux UV la résine sera modifiée pendant la phase d'insolation uniquement sur les zones de la plaque exposées aux UV . | ||

Version du 17 janvier 2014 à 23:03

Sommaire

- 1 Deux types de composants

- 2 Représentation des composants

- 3 Fabrication d'un PCB

- 3.1 Schéma Electrique et routage

- 3.2 Fabrication du circuit imprimer (méthode pour particulier)

- 3.3 Fabrication du circuit imprimer (méthode pour professionnel)

- 3.3.1 1. Préparation des films a partir des informations:

- 3.3.2 2. Préparation des matériaux.

- 3.3.3 3. Préparation de l’empilage:

- 3.3.4 4. Perçage

- 3.3.5 5. Génération des couches externes

- 3.3.5.1 1. Nettoyage des trous et métallisation chimique

- 3.3.5.2 2. Dépôt de résine photosensible

- 3.3.5.3 3. Insolation/révélation

- 3.3.5.4 4. Placage électrique de cuivre

- 3.3.5.5 5. Placage électrique d’étain

- 3.3.5.6 6. Suppression de la résine

- 3.3.5.7 7. Gravure

- 3.3.5.8 8. Suppression de l'étain

- 3.3.5.9 9. Application du solder mask

- 3.3.5.10 10. Placage Ni Au

- 3.3.5.11 11. Étamage

- 3.3.5.12 12. Sérigraphie

- 3.3.5.13 13. Inspection

- 3.3.5.14 14. Test Electrique

- 4 Perçage du typon et Soudure des composants

Deux types de composants

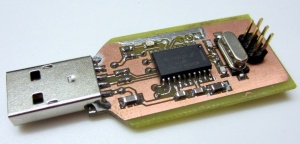

Composant CMS : composant monté en surface

C’est une technique de fabrication des cartes électroniquesqui consiste à souder les composants d’une carte à sa surface sans faire passerles broches de l’autre côté. On dit que les composants sont« braser » sur la carte.

Cette technique a pour avantage de miniaturisé des cartesélectroniques car ces composants sont plus petits et plus léger. Comme letravail ne se fait que sur une unique surface, la préparation d’une carteélectronique peut être entièrement automatisée et l’on peut utiliser égalementl’autre côté réduisant ainsi grandement la taille d’une carte électroniqueclassique (divise par 2).

Au niveau des caractéristiques techniques, les résistanceset inductances électriques sont diminuées favorisant les hautes fréquences etles propriétés mécaniques en vibration sont meilleures.

Enfin, le cout global de production est diminué. Cependant,l’inconvénient de cette méthode est qu’il est impossible de contrôler ou defaire une maintenance sur ses composants par un humain. En effet, l’utilisationde rayon x est obligatoire pour les pistes de cuivres et le dépannage demandeune précision extrême au vue de la taille des composants. Même si le cout deproduction est diminué, cette technique n’est rentable avec que de grossesproductions car les composants CMS sont chers.

Ils existent deux types de « brasage » :

- « Brasage par réfusion »

<div class="thumb tright" style="width: Erreur d’expression : caractère de ponctuation « [ » non reconnu.px; ">

</div>

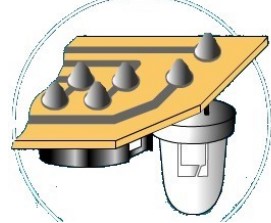

On applique sur la carte un typon contenant le schéma des pistes de cuivre, que l’on superpose avec un écran encollé, sec et composé de plein de trou sur lequel on applique une pâte (soudure). Le typon permet de boucher les trous où l’on ne veut pas que la piste de cuivre soit appliquée. La patte est chauffer à l’aide de lampe H.P.R, et forme ainsi des boules de soudures. C’est technique se nomme « Sérigraphie » et n’est appliqué que pour les cartes ne contenant que des composants CMS.

- « Brasage à la vague »

Dans ce type de brasage, on dépose un point de colle à la position futur des composants CMS que l’on passe ensuite dans un four pour que celle-ci soit plus résistante à la chaleur. On applique ensuite la sérigraphie sur la carte. Pour que la soudure se pose sur les pistes, on brase les composants à l’aide de vague d’étain afin que celui-ci reste accroché auxendroits désirés. Les composants traditionnels sont ensuite soudés sur la plaque. Cette technique est utilisé pour la mixité entre composant CMS et traditionnels.

Composant Traversant

Les composants traversant sont nommés ainsi car il est nécessaire d’utilisé les deux faces de la carte électronique. En effet, les composants traversent la carte à travers des trous percés au préalable par une perceuse à colonne. La première face sert donc à poser les composants dessus et la seconde à les souder aux pistes de cuivre. C’est composants ont pour avantages d’être peu couteux et existent tous pour ce format contrairement au CMS. L’inconvénient est que la fabrication à grande production est plus difficile et le temps de production plus important.

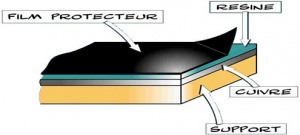

Une carte électronique est composée de plusieurs matériaux. L’époxy compose la partie « dur » de la carte. Par-dessus est poséune couche de cuivre, pour les pistes et enfin une résine est présente pourprotéger le tous.

Pour faire les pistes de cuivre, on utilise un typon représentant le circuitimprimé. On place le typon sur la carte et on insole l’ensemble avec unelumière Ultra violet à travers une vitre. Puis à l’aide d’un révélateur, on vadétruire les zones de résines insolé par la lumière UV. Il ne reste plus qu’àpercer et souder les composants sur la plaque.

Représentation des composants

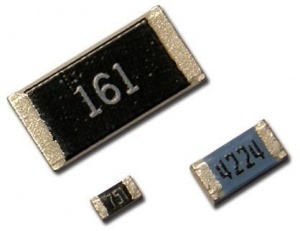

Repérage et valeurs des résistances CMS

Les résistances CMS ne possèdent pas de code de couleur car elles sont protégées dans une laque protectrice. Il faut donc les repérés grâce aux codes numériques marqués dessus.

Ils existent deux types de marquages suivant la taille des composants mais deux autres également en fonction de la présence de 3 ou 4 chiffres.

Pour les tailles inférieurs à 0603,le marquage à trois chiffres représente la valeur de la résistance pour les deux premiers chiffres et le troisième est le multiplicateur. Pour les marquages à quatre chiffres, les trois premiers représentent la valeur et le quatrième est le multiplicateur de puissance.

Cas particulier : Pour le marquage à trois chiffres,les valeurs inférieures à 10 sont séparées par la lettre R. Pour le marquage àquatre chiffres, les valeurs inférieures à 100 sont séparées par la lettre R.

Pour les tailles 0603, le marquage senomme « EIA-96 ». Les deux premiers chiffres représentent la valeuret la lettre correspond au multiplicateur.

Y ou S = 0.01 _ X ou R = 0.1 _ A = 1 _ B = 10 _ C = 100 _ D = 1 000 _ E = 10 000 _ F = 100 000

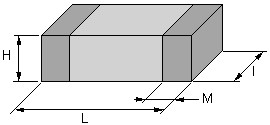

Taille des résistances CMS

Comme on a pu le voir précédemment, les tailles desrésistances sont représentées à l’aide de chiffres. Celui-ci indique la longueur et la largeur de la résistance en dixième de pouces.

1 dixième de pouce = 2.54 cm Exemple : 0603 : 0.6x0.3 dixième de pouces soit 1.6x0.8 mm 01005 : 0.1x0.01 dixième de pouces soit 0.25x0.13 mm

| Type | Longueur L | Largeur l | Hauteur H min/max | Métallisation M min/max | Puissance (en Watt) | Valeurs | Tension Max (en volt) | Tolérance | Coefficient de température (10^-6/°C) |

|---|---|---|---|---|---|---|---|---|---|

| 0402 | 1.00 | 0.50 | 0.50 | Inconnu | 0.063 | 10 ohm à 1 Megohm | 50 | 5% | 200 |

| 0603 | 1.60 | 0.80 | 0.80 | Inconnu | 0.063 | 1 ohm à 10 Megohm | 50 | 1 - 5 % | 100 |

| 0805 | 2.00 | 1.25 | 0.6 ou 0.85 ou 1.25 | 0.25/0.75 | 0.125 | 1 ohm à 10 Megohm | 150 | 1 - 5 % | 100 |

| 1206 | 3.20 | 1.60 | 0.85 ou 1.15 ou 1.6 | 0.3/1.0 | 0.250 | 1 ohm à 10 Megohm | 200 | 1 - 5 % | 200 |

| 1210 | 3.20 | 2.50 | 1.15 ou 1.35 ou 1.8 ou 2.5 | 0.3/1.0 | 0.125 | 10 ohm à 1 Megohm | 100 | 0.1 % | 25 |

| 1812 | 4.50 | 3.20 | 2.0 maximum | 0.3/1.0 | 1 | 0.1 ohm à 1 Megohm | 200 | 1 - 5 % | 100 |

| 2220 | 5.70 | 5.00 | 2.0 maximum | 0.3 / 1.0 | Inconnu | Inconnu | Inconnu | Inconnu | Inconnu |

Fabrication d'un PCB

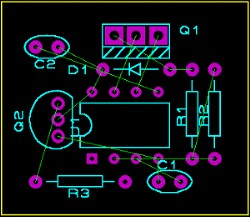

Schéma Electrique et routage

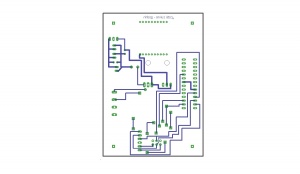

Pour réaliser une schéma électrique d'un montage, il est nécessaire posséder des logiciels tel que LTSpice, Eagle ou encore ExpressSCH et des connaissances en électrique. Après cela, on étudie comment les composants vont s'organiser sur la future carte électronique que l'on nomme PCB (Printed Circuit Board). La position des composants est effectue grâce au liaison du schéma électrique mais aussi du dégagement de chaleur, ou de connectiques extérieurs tel qu'une alimentation.

Les pistes reliant les différents composants sont représentés en bleu.

Fabrication du circuit imprimer (méthode pour particulier)

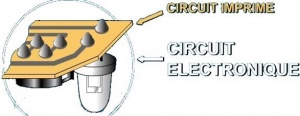

Constitution de la plaque

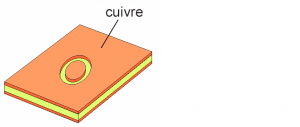

Le support des cartes électroniques est un circuit imprimé. Celui-ci est une plaque en époxy à la surface de laquelle des pistes de cuivre sont gravées. Il ne faut pas confondre "circuit imprimé" qui désigne la plaque et les pistes sur lesquelles seront soudés les composants et "circuit électronique" qui désigne l'ensemble de la carte électronique.

Le film protecteur permet d'éviter l'exposition à la lumière de la résine. La résine a pour but de s'effacer lorsqu'elle est exposée à une certaine lumière. Le cuivre sera ce qui constitue les pistes. Le support permet un maintient solide de l'ensemble.

Le Typon

Le Typon est un dessin du circuit imprimé (pistes et pastilles) effectué sur un film transparent. Il est utilisé pour réaliser le circuit imprimé par photogravure et est réalisé à partir du routage effectué précédemment.

Pour réaliser le dessin sur film transparent, il est nécessaire d'imprimer des façons suivantes :

- Impression laser sur transparent

- Impression jet d'encre sur transparent spécial (micro-granulé)

- Photocopie d'un original papier bien contrasté sur transparent photocopieur

- Impression laser sur du calque

- Impression jet d'encre sur du calque spécial jet d'encre

L'insolation et révélation

Après avoir retiré le film protecteur de la plaque époxy, la résine se trouve à la surface. Cette résine a pour propriété de se modifier lorsqu’elle est exposée aux rayonnements Ultra Violet: c'est l'insolation , elle est dite photosensible. La plaque brute de circuit imprimé est insolé par des rayons ultraviolets au travers du typon pendant environ 2 à 3 minutes.

Il faut que les pistes imprimées sur le typon soit très noires et donc très opaques aux UV et le reste du support très transparent afin de laisser la voie libre aux UV la résine sera modifiée pendant la phase d'insolation uniquement sur les zones de la plaque exposées aux UV .

puis on utlise un révélateur qui est un produit chimique: solution de soude caustique. Le révélateur va dissoudre les zones de la résine qui ont été détruites pendant l’insolation. La couche de cuivre va progressivement apparaître autour des pistes qui sont encore protégées par la résine cette procédure est appeler la revelation

Graver la circuit imprimé

La plaque est plongée dans un bac contenant le perchlorure de fer qui permet de dissoudre le cuivre autour des pistes protégées par la résine. Il reste maintenant que la piste de cuivre protégé par la resine Nous utiliserons pour cela du dissolvant, ou encore de l'́acétone.

Fabrication du circuit imprimer (méthode pour professionnel)

1. Préparation des films a partir des informations:

- routage

- solder mask

- sérigraphie

Étapes a voir aussi :

- design rules check ( DRC )

- rectification mineures

- mise en panneau

- addition des coupons de test

2. Préparation des matériaux.

C'est a dire :

- découpe des strates de cuivres / isolant

- découpe des isolants inter-strates

- passage a l'étuve - Nettoyage de surface

3. Préparation de l’empilage:

1. Dépôt de résine photosensible

2. Insolation au UV

3. Révélation

4. Suppression de la résine et gravure

5. Phase d'oxyde

6 Réalisation de l'empilage

4. Perçage

5. Génération des couches externes

1. Nettoyage des trous et métallisation chimique

2. Dépôt de résine photosensible

3. Insolation/révélation

4. Placage électrique de cuivre

5. Placage électrique d’étain

6. Suppression de la résine

7. Gravure

8. Suppression de l'étain

9. Application du solder mask

10. Placage Ni Au

11. Étamage

12. Sérigraphie

13. Inspection

14. Test Electrique

Il y a deux possibilités :

- banc de clous : Plus conseillé pour de gros volumes , test sur deux faces en même temps , et rapide .

- testeur à pointes volantes : Ce fait pour un faible volume, test sur une seule face , et lente.

Perçage du typon et Soudure des composants

Avant de souder les composants, il nous faut percer les pastilles. Ces trous correspondent à l’emplacement des pâtes des composants traversants.

Pour souder, il faut amener les parties à souder à la bonne température et approcher la soudure, qui doit immédiatement se répartir en mouillant les surfaces. Faire des soudures propres et fiables nécessite un coup de e main facile à acquérir si on comprend comment la chaleur se propage.

Et par cet étape se termine la fabrication des carte électronique pour les particulier.