Projet SNCF : Différence entre versions

(→Réalisation du board) |

|||

| Ligne 91 : | Ligne 91 : | ||

== Réalisation du board == | == Réalisation du board == | ||

| − | + | Après avoir réalisé le schéma électrique de la carte, et avoir tenté d'extraire le programme du micro-contôleur, nous avons réalisé le board de de cette carte. Afin de faciliter cette saisie du board, nous avons photocopié la face inférieure de la carte, ce qui nous a permis d'avancer plus vite et de ne pas avoir à chaque fois à réfléchir sur le sens de direction des pistes à cause de la fonction miroir présente dans le logiciel Eagle. La saisie du board avait pour but de se retrouver dans la procédure de réparation de la carte, mais elle nous a permis de vérifier le schéma électrique que nous avions reproduit. En effet si un composant manquait ou si une liaison n'avait pas été faite, nous aurions alors directement remarquer notre erreur. Maintenant que cette étape est terminée, nous pouvons assurer que le schéma électrique correspond parfaitement à la carte électronique qui nous a été fournie par la SNCF. | |

| − | Après avoir réalisé le schéma électrique de la carte, et avoir tenté d'extraire le programme du micro-contôleur, nous avons réalisé le board de de cette carte. Afin de faciliter cette saisie du board, nous avons photocopié la face inférieure de la carte, ce qui nous a permis d'avancer plus vite et de ne pas avoir à chaque fois à réfléchir sur le sens de direction des pistes à cause de la fonction miroir présente dans le logiciel Eagle. La saisie du board avait pour but de se retrouver dans la procédure de réparation de la carte, mais elle nous a permis de vérifier le schéma électrique que nous avions reproduit. En effet si un composant manquait ou si une liaison n'avait pas été faite, nous aurions alors directement remarquer notre erreur. Maintenant que cette étape est terminée, nous pouvons assurer que le schéma électrique correspond parfaitement à la carte électronique qui nous a été fournie par la SNCF | ||

== Conclusion == | == Conclusion == | ||

Version actuelle datée du 30 mai 2015 à 06:31

Sommaire

- 1 Découverte du projet

- 2 Etude de la carte électronique

- 3 Réalisation du board

- 4 Conclusion

Découverte du projet

Nous avons choisi ce projet parmi la vingtaine proposée en début d'année, car il nous permet à la fois de découvrir un environnement que l'on connait peu, la SNCF et son centre de maintenance, mais aussi la remise à neuf des batteries utilisées dans les différents trains : TGV, RER, Intercité ... Intéressés par les systèmes embarqués et autonomes, ce projet nous permet de faire nos premiers pas dans ce domaine.

Nous nous sommes rendus sur le centre de maintenance de Romilly sur Seine, le jeudi 25 Septembre 2015, afin de rencontrer notre tuteur professionnel de projet, M. Mêlé, ainsi que découvrir la machine sur laquelle nous allons travailler. Nous avons pu visiter une bonne partie du site de maintenance, notre tuteur nous expliquant le type de batterie utilisée (batteries au nickel), ainsi que l'intérêt de changer le liquide électrolytique présent dans ces dernières, à savoir retrouver les pleines capacités de la batterie. Ceci évite donc un gaspillage, et un surcoût en cas de recyclage du liquide par une autre entreprise. Suite à cette visite qui a durée 1h30, M. Mêlé, nous a fourni la carte électronique présente dans la machine et qui contrôle les pompes, ainsi qu'un afficheur et sa connectique également présent dans la machine.

Notre stage nous est fourni par Mr Mêlé opérateur de la SNCF. Nous avons convenue d'un rendez-vous pour voir et connaitre notre projet. Celui-ci consiste à étudier le fonctionnement d'un appareil permettant de remplir des batteries. Celles-ci doivent être "vidangés" afin qu'elles retrouvent leur pleine capacité pour permettre une alimentation en électricité du train. Cette technique consiste à économiser l'achat de nouvelle batterie en les rénovant par le nettoyage et le remplissage.

Notre mission est de reproduire le schéma électrique de la carte, de l'étudier et d'en faire une documentation permettant de tester la carte et de réparer chacun des composants présents sur celle-ci.

Etude de la carte électronique

Reconstitution du schéma de la carte électronique

Pour pouvoir trouver et remplacer un composant en panne, il est nécessaire de reproduire le schéma électrique auquel on associera des points de mesure avec des valeurs à trouver lors d'un bon ou mauvais fonctionnement de ceux-ci. Les valeurs des composants sont enregistrés dans un tableau Excel que l'on exploitera par la suite.

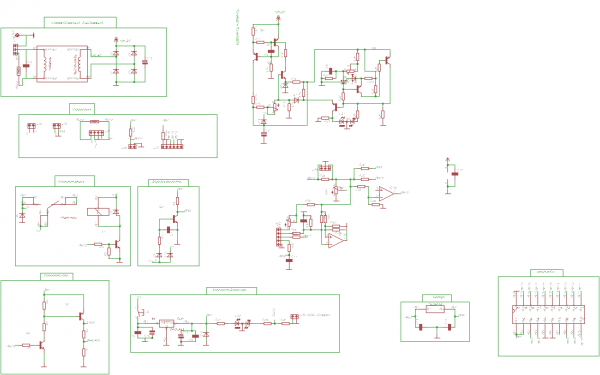

Nous avons choisi de reproduire le schéma de la carte avec le logiciel Eagle, présent à l'IUT. La saisie de ce schéma fut fastueux, nous avons réalisé dans un premier temps le schéma sans simplification,(voir illustration), puis nous avons tenter de le simplifier au maximum, afin qu'il soit plus facilement lisible.

Pour essayer de simplifier le schéma au maximum, nous allons tout d'abord raccourcir les pistes, pour cela nous allons commencer par mettre le transformateur à part. C'est à dire que l'on ne relie pas les pistes directement au circuit secondaire du transformateur, nous allons donc plutôt relier les sorties du transformateur à un vcc, ce qui va nous permettre alors de placer de nouveau ces vcc là où nous avions une piste reliée à la sortie du transformateur, plus précisément à la sortie du condensateur relié au transformateur via le pont de Graetz que nous étudierons plus bas. Nous devons également raccourcir les pistes que l'on ne peut pas mettre de côté, nous allons par exemple plutôt relier un composant au nœud présent sur la piste ceci nous permettra donc plus de clarté dans la lecture du schéma, quitte à déplacer certains composants cela modifiera forcément la disposition du schéma, alors qu'auparavant nous avons essayer de garder visibles les blocs fonctionnels. Nous avons donc trouver un compromis entre la clarté de lecture du schéma et la simplicité de repérage des différents composants.

Création des composants sur Eagle

Afin de respecter le schéma électrique au maximum, nous avons du créer certains composants peu commun. Ainsi nous avons créer les différents fusibles, le relai car ceux présents dans la librairie de base du logiciel ne correspondait pas tout à fait à celui présent sur notre carte, le transformateur car à nouveau il était absent de la librairie de base. Nous avons également créer le composant principal de la carte : le microcontroleur. Pour pouvoir créer des composant, nous utilisons bien sûr le même logiciel que pour reproduire le schéma électrique : Eagle. Pour ceci, il suffit de cliquer sur l'onglet fichier, puis nouveau et enfin librairie. A partir de là, il faut tout d'abord recréer le schématique du composant, c'est à dire la fonction interne qu'il exécute, ensuite, une fois le schéma terminé, il faut maintenant créer son board, le board est la représentation physique du composant. Pour finir il suffit de relier le schématique et le board en précisant quelle patte du schématique correspond à quelle patte du board.

Schéma Simplifié de la Carte

Alimentation

Circuit Primaire

Sur notre carte se trouve un transformateur, ce composant permet de passer d'une tension à une autre, par exemple il permet de passer d'une tension de 230V sinusoïdal (réseau EDF) à une tension de 12V. Attention la tension en sortie est toujours une sinusoïdale de même fréquence que celle à l'entrée du transformateur. Lors de l'étude préliminaire de la carte nous ne comprîmes pas vraiment la présence de ce transformateur, étant donné que notre tuteur professionnel nous avais indiqué le fait que la machine remplit les batteries uniquement lorsqu'elle est branchée sur sa batterie et non pas sur le secteur. Puis en étudiant les différentes photos de l'unité de remplissage, nous avons remarqué que la carte s'occupe également de la recharge de la batterie, lorsque l'on est branché sur le secteur. Ce qui explique donc la présence du transformateur. Au circuit primaire du transformateur, on remarque la présence de sécurité, via des composants tels que un fusible de caractéristique 250V et 500mA, qui va évité une sur-intensité et un condensateur, qui lui va nous permettre de protéger les composants en cas de sur-tension. C'est grâce au fusible présent à l'entrée du circuit primaire, entre la phase et le neutre, que nous avons pu déterminé la tension d'entrée du transformateur : le réseau EDF soit environ 230V 50Hz.

Circuit Secondaire

Le circuit secondaire de notre transformateur est directement relié à un pont de Graetz (voir ci-contre), également appelé un pont de diode. Ce type de montage permet de passer d'une tension alternative à une tension continue. Mais le pont seul ne permet pas d'avoir une tension parfaitement continue sans aucune variation, c'est donc pour cela, qu'un condensateur de forte capacité (4700µF) est placé juste après le pont de Graetz, il permet lui de linéariser la tension et donc de supprimer toutes les petites variations restantes à la sortie du pont. Le secondaire du transformateur alimente à la fois la carte électronique et donc les composants présents, il alimente aussi la batterie, pour la recharge, à travers les bornes B+ et B-, mais aussi les deux pompes présentes dans l'unité de remplissage via les bornes P+ et P-. C'est grâce aux caractéristiques de ces pompes que nous avons pu déterminer la tension délivrée au secondaire à savoir comme dans notre exemple précédent : 12V. Nous en avons déduit que le transformateur permettait la recharge de la batterie, car l'unité de remplissage ne peut pas effectuer sa fonction principale lorsqu'elle est branchée au secteur.

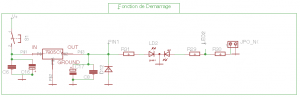

Fonction de démarrage

On supposera que V+ est une tension continue de 12V former à partir d'une partie d'un schéma que nous ne pouvons étudier. Celle-i permettra d'alimenter les pompes sous ce régime et d'autres parties du système. Les condensateurs identifiés C6, C16 et C8, C17 jouent la rôle de filtre passe-haut et de filtre passe-bas afin de supprimer les fréquences parasites et obtenir une tension continue "pur". Lors de l'appui sur le bouton de démarrage de la carte, le régulateur de tension est mise en marche afin de convertir notre tension d'entrée V+ de 12V continue en une tension de sortie de 5V continue que l'on appellera Pin1. Cette dernière alimentera une bonne partie du système dont la Pin N°1 de notre microcontrôleur (d'où son nom) qui permettra ça mise en marche et alimentera une led Verte afin d'indiquer que la demande de mise en marche a été effectuée. On peut voir à l'aide de la datasheet de notre régulateur que pour une tension de 12 V à son entrée, sa sortie est de 5V :

http://pdf.datasheetcatalog.com/datasheet/stmicroelectronics/2143.pdf

Commande moteurs

Dans un relais, la partie bobine sert de commande afin de contrôler la partie puissance présente sur l'autre partie de celui-ci l'interrupteur. On observe que la diode D7 a pour rôle de dissiper le courant résiduel provenant de la bobine lorsque celle-ci est utilisé afin d'éviter une surtension a ses bornes. Le transistor T1 est commandé par la Pin N°18 de notre microcontrôleur. Dans le cas où cette dernière est mise à un niveau logique 0 (c'est à dire que la tension est nulle), la tension Vbe au borne de notre transistor est nul donc celui-ci est bloqué. Le courant ne peut alors pas circuler dans la bobine et le relais est à son état de repos (ici pattes en l'air). Au contraire, si la Pin 18 est à un état logique 1 (c'est à dire qu'il y a présence d'une tension, ici chaque pin peut fournir 20mA sous 5V), la tension Vbe est supérieur à 0.7V, le transistor est allant passant. Le courant circule alors dans la bobine et l'interrupteur bascule permettant ainsi à P+ d'avoir une tension identique à V+ soit 12V.

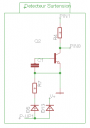

Détecteur de surtension

Dans cette partie, on remarque que l'alimentation est effectué par la Pin1 donc sous 5V. La diode D13 est relié d'un côté à P- et de l'autre à V+, elle joue donc le rôle décrétage, c'est à dire qu'elle sera passante pour toute les tensions supérieurs à V+ et permettra ainsi au reste du circuit d'être protégé des surintensité non désirés. La commande du transistor est effectué à partir de P-(JP1). Celle-ci représente la masse de la pompe, cependant il est possible qu'il apparaisse une tension en cas de surcharge car c'est un moteur à courant continue. Dans son fonctionnement normal, P- est à la masse, le transistor est alors bloqué donc la Pin N°8 de notre microcontrôleur est à un niveau logique 1 (une tension de 5V). Lorsque le moteur rencontre une résistance (dût certainement à la pression présente lors de la recharge des batteries lorsqu'elles sont pleines), une tension P- apparait, le transistor se met alors à conduire au bout d'un temps donné par le condensateur (cela évite les arrêts non désirés) ce qui a pour conséquence une chute de tension sur la Pin8. Le microcontrôleur détecte alors que les batteries sont pleines et arrête la mise sous tension de la pompe à l'aide la Pin18

Commande de la LED 2

Toutes les leds sont ici des Leds bicolores à masse commune. Cela signifie que la patte de droite et de gauche commande chacune une couleur de la Led tandis que la patte du milieu est la masse. Cette Led est la même que celle indiquant la mise en marche du système sauf qu'ici nous étudions l'autre couleur. Cette partie est alimenté en 5V par notre régulateur connecté à la Pin1 de notre microcontrôleur. Pour agir sur cette partie de la led, il est présent la Pin N°19. Elle commande l'état du transistor Q3. Lorsque la Pin19 est à un état logique 0, la tension Vbe est nul, le transistor Q3 est bloqué. Ce blocage engendre la conduction du transistor Q1 qui alimente alors notre Led. Dans un autre cas, la Pin19 est à un état logique 1, la tension Vbe est supérieur à 0.7V donc le transistor Q3 est passant et Q1 est bloqué. La Led n'est alors pas alimenté. De par ce fonctionnement, il est possible d'en déduire que cette partie de la Led (de couleur Orange ou Rouge) indique une erreur rencontrée par le microcontrôleur à l'utilisateur.

Etude du composants ST62T20C6

Notre composant ne fait pas partie de la famille des Pick et il a fallu trouver un logiciel et un support pour traiter le ST62 de la marque STMicroElectronics. Pour cela, nous avons utilisé le BeeProg+ de la marque ELNEC.

Cette appareil est un programmeur universel pouvant lire, écrire ou effacer un microcontrôleur. Cependant, pour pouvoir copier entièrement le programme d'un micro-contrôleur, il est nécessaire de copier également l'état des fusibles de celui-ci. On observe alors deux étapes de fonctionnement du logiciel. La partie projet promet de conserver les paramètres du logiciel contenant le type de composants, le type de programmeur et l'état du microcontrôleur (contenant l'état des fusibles). Enfin, le buffer contient en Hexadécimal toutes les valeurs des entrées et sorties. L'avantage de ce type d'appareil, est qu'il est compatible avec la majorité des microcontroleur. C'est ainsi que nous avons pus extraire le programme contenu dans notre composant. Ceci dis il reste complexe à déchiffrer car comme dis précédemment toutes la valeurs des entrées et sorties est en hexadécimal.

Réalisation du board

Après avoir réalisé le schéma électrique de la carte, et avoir tenté d'extraire le programme du micro-contôleur, nous avons réalisé le board de de cette carte. Afin de faciliter cette saisie du board, nous avons photocopié la face inférieure de la carte, ce qui nous a permis d'avancer plus vite et de ne pas avoir à chaque fois à réfléchir sur le sens de direction des pistes à cause de la fonction miroir présente dans le logiciel Eagle. La saisie du board avait pour but de se retrouver dans la procédure de réparation de la carte, mais elle nous a permis de vérifier le schéma électrique que nous avions reproduit. En effet si un composant manquait ou si une liaison n'avait pas été faite, nous aurions alors directement remarquer notre erreur. Maintenant que cette étape est terminée, nous pouvons assurer que le schéma électrique correspond parfaitement à la carte électronique qui nous a été fournie par la SNCF.

Conclusion

Ce projet nous a apporter beaucoup de choses tant sur l'apprentissage que sur le plan professionnel. En effet, nous avons eu la chance de travailler directement avec une grande entreprise : la SNCF, et donc sur une problématique possible pour un DUT GEII en entreprise. De plus, le fait de travailler pour une entreprise est un avantage supplémentaire lorsque nous avions besoin de ressources techniques, nous pouvions faire appel à M. Mêlé et à M. Corpet pour nous fournir des renseignements. Tout au long de notre étude de ce système, nous avons effectivement rencontrés quelques problèmes de différents types, comme l'identification de composant et l'étude du schéma, et ceux quelque soit notre avancement. Nous avons également beaucoup appris sur le plan théorique et pratique, comme la recherche sur internet de documentations en fonction de notre composant et l'extraction d'informations nécessaires à son étude à partir de son datasheet. De plus, nous avons pu mettre en application les acquis théoriques des semestres précédents comme le pont de diodes ou le comportement des transistors, et pratiques part l'utilisation du logiciel Eagle avec la création de composants. Le projet n'est malheureusement pas terminé bien qu'il soit d'ores et déjà bien avancé. Il ne reste plus qu'une partie du schéma à étudier ainsi qu'étudier les différents points de test possibles en cas de panne afin de créer un dossier pour sa maintenance.

Nous tenons à remercier toute l'équipe enseignante qui nous est venu en aide et sur laquelle nous avons pu compter lors de certaines difficultés. Nous remercions également M. Jacquot notre tuteur de projet. Nous remercions naturellement M. Mêlé et M. Corpet ainsi que toute l'équipe de la SNCF qui nous ont fourni une aide précieuse et un accueil chaleureux lors de notre visite.