Autopilotage d'une machine synchrone

Sommaire

Présentation

Notre projet à pour but de contrôler une machine synchrone en fonctionnement moteur en contrôlant le flux magnétique du stator (amplitude, fréquence et angle entre les phases).

Qu'est-ce qu'une machine synchrone ?

Une machine synchrone est une machine électrique qui convertie l'énergie électrique en énergie mécanique (et inversement). Cette machine peut-être utilisée selon les 2 méthodes suivantes :

- En moteur : Dans cette configuration, le moteur absorbe un courant dont la vitesse de rotation du rotor est proportionnelle à la fréquence électrique alimentant les bobines du stator.

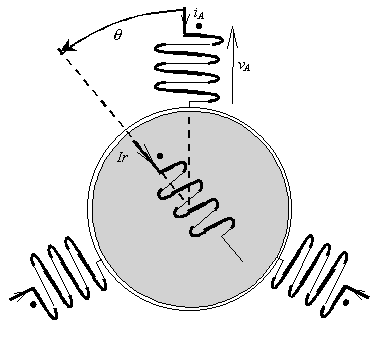

- En génératrice (appelé aussi « alternateur ») : En utilisant la machine dans cette configuration, une source d'énergie mécanique peut produire un courant électrique dont la fréquence est déterminée par la vitesse de rotation du rotor.Une machine synchrone possède 2 éléments principaux : *Un rotor : C'est l'élément tournant du moteur. Il se compose d'aimants permanents ou d'un électroaimant (Circuit magnétique et une bobine électrique alimenté en courant continu).* Un stator : C'est l'élément fixe du moteur. Cette partie se compose de 3 électroaimants orientés de 120° entrent-elles.

Nous ne pouvons pas faire fonctionner la machine directement en la couplant sur le réseau 230/400V EDF. Pour le projet, nous allons utilisé le principe d’auto-pilotage de la machine qui va être détaillé dans le paragraphe suivant.

L'auto-pilotage, Quésako ?

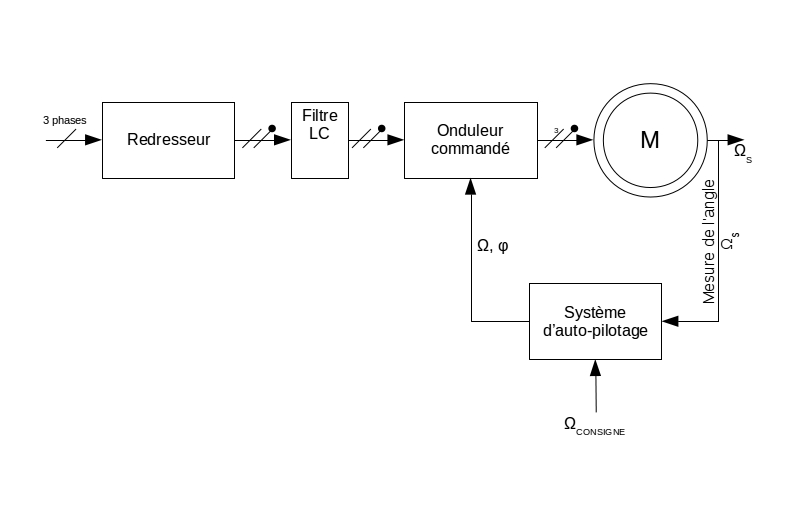

Le principe d'auto-pilotage d'une machine synchrone consiste à maintenir la perpendicularité du flux magnétique statorique (image du courant du stator) par rapport au flux magnétique du rotor. Pour pouvoir piloté correctement le champs magnétique, la position du rotor sera récupéré à l'aide d'une chaîne d'acquisition (codeur incrémental) et à l'aide d'un onduleur commandé, nous pourrons ajusté l'angle entre les courants du stator et la fréquence qui alimentera la machine synchrone. La fréquence de l'onduleur (image de la vitesse) est définit par l'utilisateur. Voici le schéma de principe:

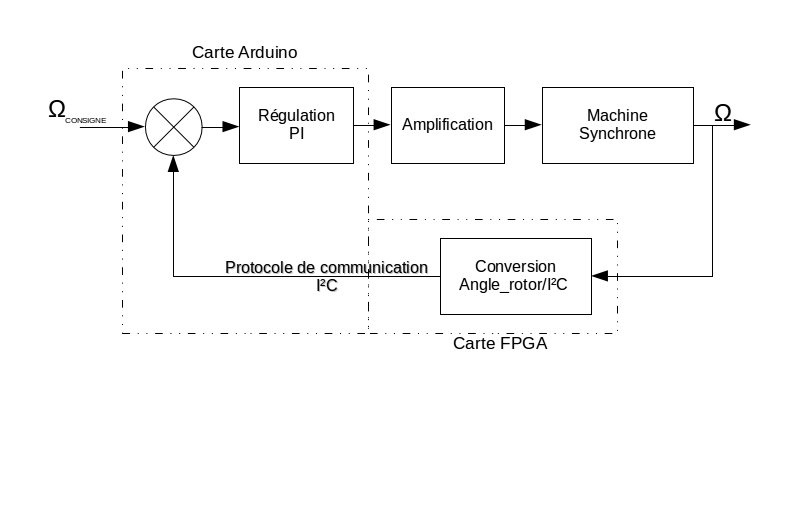

Le système d'autopilotage numérique fonctionnera sous le principe du schéma bloc suivante :

Technologies d'acquisition de l'angle du rotor

Capteur à effet Hall

Ce type de capteur mesure le champ magnétique. On place alors une pièce magnétique sur le rotor disposé de telle sorte à ce qu'elle représente l'angle du rotor. Lors de la rotation de l'arbre, le capteur à effet Hall va détecter les variations de champs.

Les codeurs rotatifs

Codeur rotatif incrémental

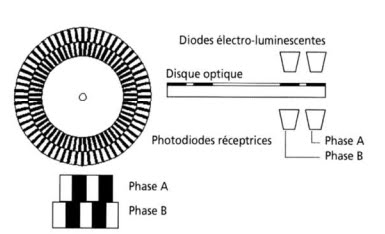

Un arbre est relié mécaniquement à un disque comportant 2 rangées striées qui sont déphasées de 90°électriquement entre elles (cf. dessin explicatif du codeur rotatif incrémental) et une piste annexe (pas représenté sur le dessin) générant l'information de top tour. Des LED émettent une lumière qui traverse les stries et permet de saturé/bloqué les photodiodes(1 photo diode par rangées de stries). L'effet de saturation et de blocage des photodiodes génère 3 signaux carrés qui est envoyé à une électronique de conditionnement du signal (un filtre RC suivi d'un AOP monté en trigger par exemple) fournissant un signal TTL exploitable pour l'utilisateur. Ce type de codeur est adapté pour la mesure de vitesse (On compte le nombre d'impulsions pendant un certain temps) et fournit aussi l'information sur le sens de rotation (on observe le signe du déphasage entre la phase A et la phase B). Cependant, lors de la mise sous tension, nous ne pouvons pas connaître la position du rotor.

Codeur rotatif absolu

Ce codeur fonctionne sur le même principe que le codeur incrémental (vu précédemment) mais celui là génère un code Gray en sortie du capteur. L'avantage est que l'on connaît l'angle du rotor à tout moment, même en cas de mis sous tension et de coupure d'alimentation.

Récupération de l'angle du rotor par mesure indirecte

Cette méthode permet de relever l'angle du rotor de façon indirecte (sans capteur sur l'arbre du rotor). Cependant nous avons besoin de l'information des différents courants parcourant chacun des enroulements, Le déphasage et l'amplitude des courants détermine la position du rotor mais de façon imprécise. Cette méthode permet d'optimiser le couple moteur en ajustant les différents angles de courants mais à aussi son inconvénient, lors de la mise sous tension de la machine nous ne pouvons pas déterminer l'angle du rotor (Cependant nous pouvons imaginer un système de régulation "autoset" ajustant cet angle au démarrage).

Choix du système d'acquisition pour le projet

Pour notre projet, le choix s'est porté sur le codeur incrémental HEDS-5540-E06 dont voici la documentation joint avec cet article ( Fichier:Codeur HEDS-5540-E06.pdf ). Voici ses principales caractéristiques :

| Paramètres | HEDS-5540-E06 |

|---|---|

| Résolution | 1024 impulsions/tour (soit 0,352°/impulsion) |

| Vélocité (vitesse max.) | 30 000 tr/min |

| Assemblage | Axial |

| Tension d'alimentation | -0,5V à 7V |

| Tension de sortie | -0,5V à VCC |